Verbrennungsmotoren haben Vergaser oder Einspritzdüsen. Damit die Motoren richtig rund laufen, sollten sie synchronisiert werden. Synchronisieren bezieht sich dabei auf gleichmäßige Gemischeinspritzung je Zylinder. Je gleichmäßiger das ist, um so ruhiger läuft der Motor.

Im Fachhandel bekommt man für solche Arbeiten Unterdruckmessuhren. Diese haben den Nachteil, der mechanischen Abweichung untereinander. Man muss sie für den jeweiligen Einsatz immer erst justieren bzw. alle Messungen "über Kreuz" machen. Bei vier Zylindern etwas umfangreich.

Für Zwei Zylinder kann man sich auch mit einer Schlauchwaage behelfen. Hier wird mittels eines durchsichtigen Schlauches eine Schleife auf einem Brett befestigt und diese Schleife dann mit etwas dünnflüssigem Öl gefüllt. Die Abgänge befinden sich oben, sodass nichts heraus läuft. Von den Anschlüssen gehen nun Schläuche zu den Unterdruckanschlüssen der Ansaugkanäle am Motor. Wird der Motor gestartet vermittelt sich durch die Trägheit des Öls und des Luftpolsters im Schlauch der Ölstand. Bei Synchronität sind die beiden oberen Flüssigkeitsstände gleich hoch. Hat man die Schleife nebeneinander gelegt, kann man das recht gut ablesen. Wichtig hierbei sind dichte Anschlussleitungen.

Ich fand die Methode nicht so besonders toll, da ich mit der Dichtigkeit so meine Probleme hatte. Außerdem habe ich im Netz einen Unterdrucksensor gefunden, der meinen Ansprüchen mehr als gerecht wird.

Also habe ich kurzerhand eine elektronische Unterdruckmessung entworfen.

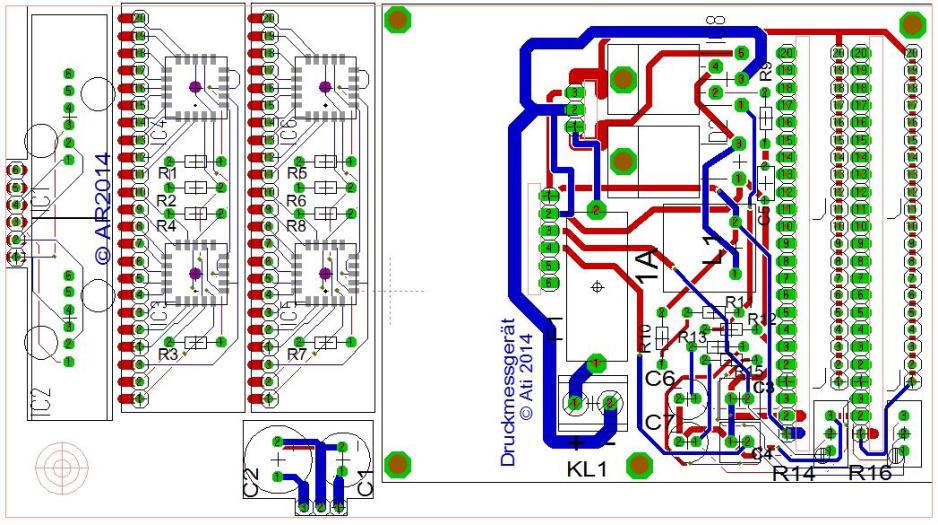

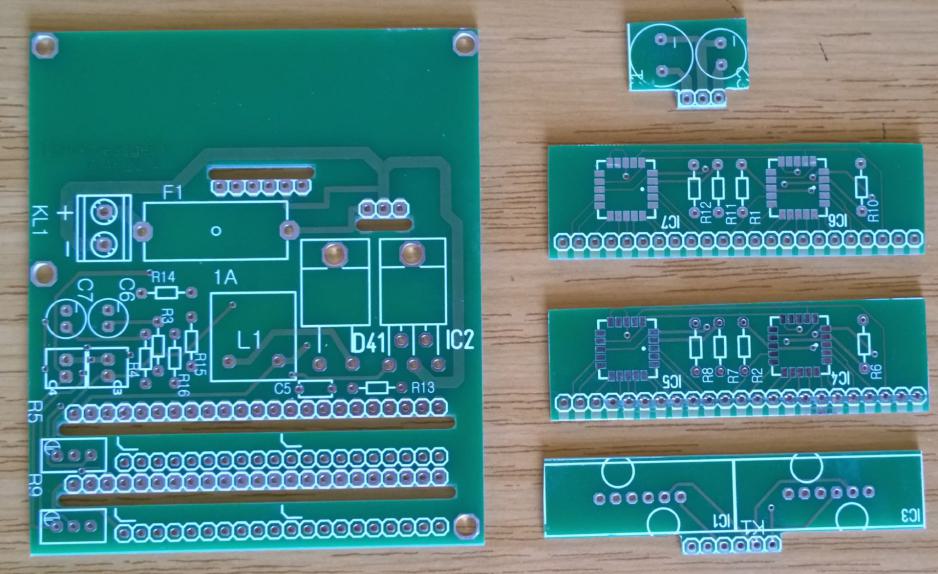

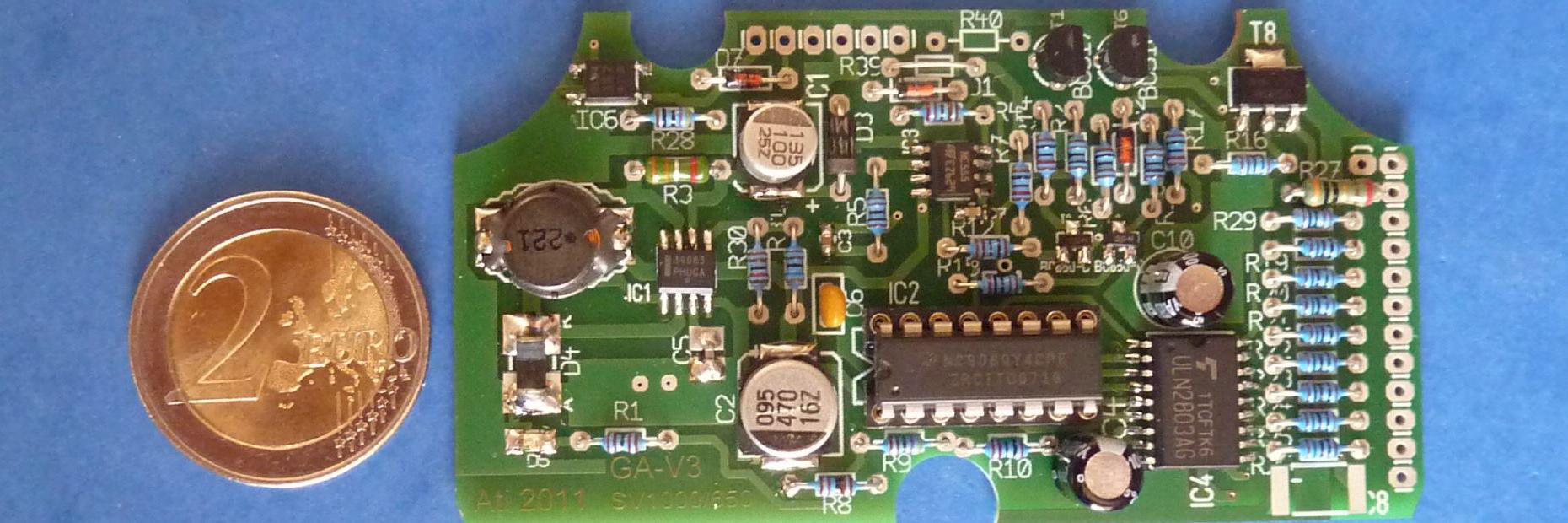

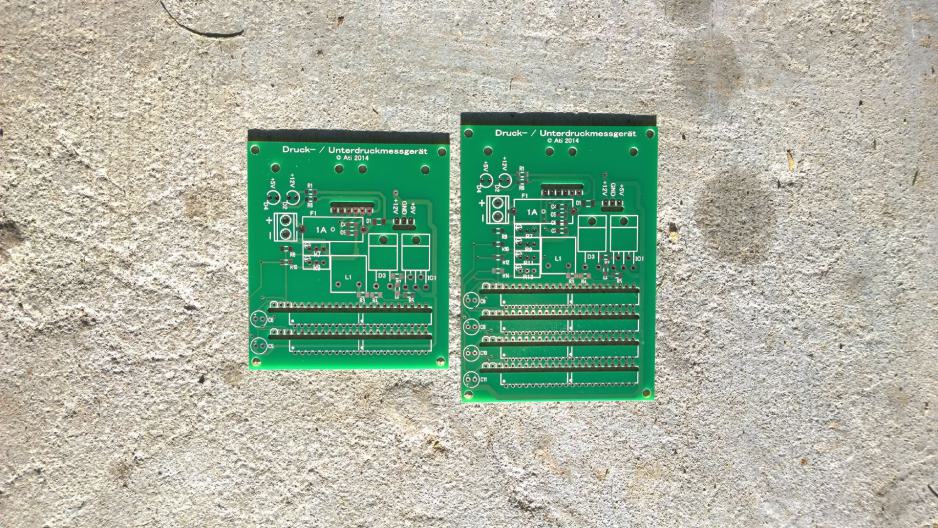

Hier wollte ich zwei Gewräte entwerfen, die zum einen die Zweizylindermotoren und zum anderen die drei und Vierzylindemotren abdecken. Also gibt es zwei Platinen. Ein für zwei Zylinder und eine für vier.

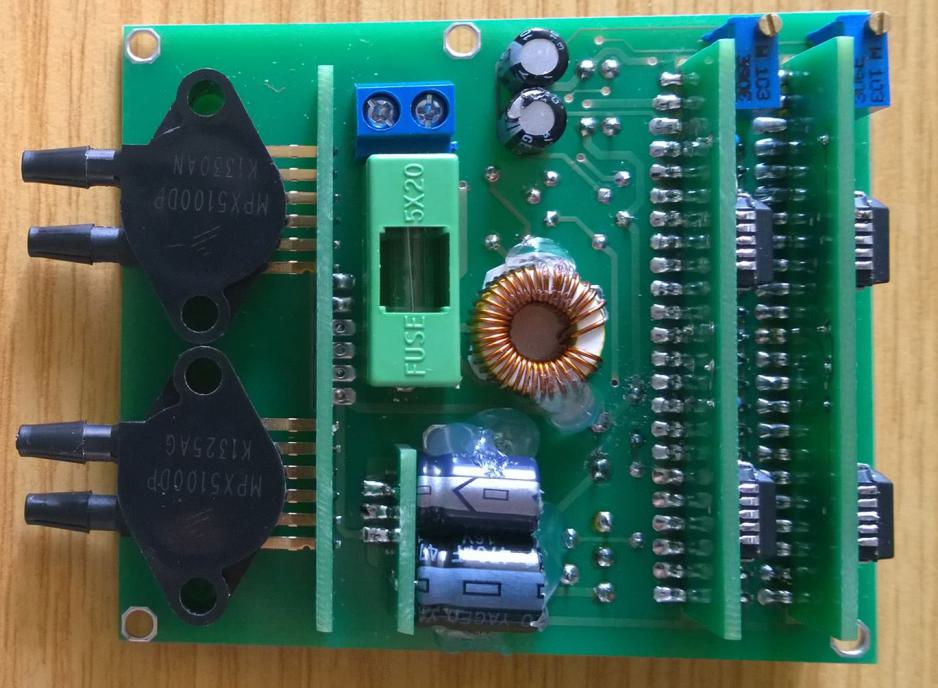

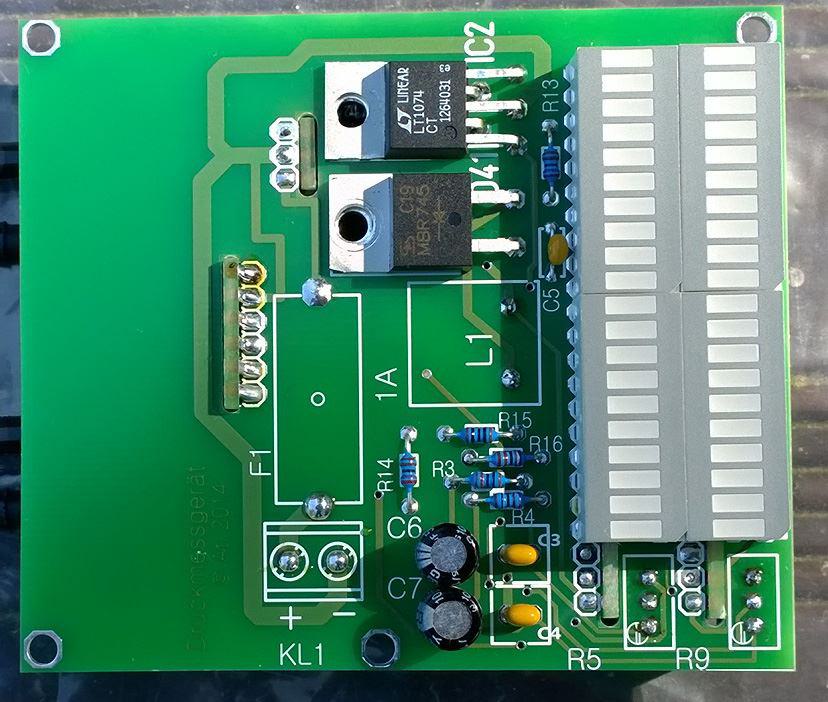

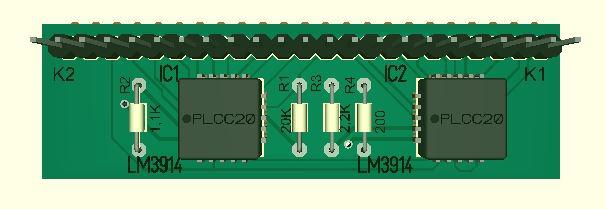

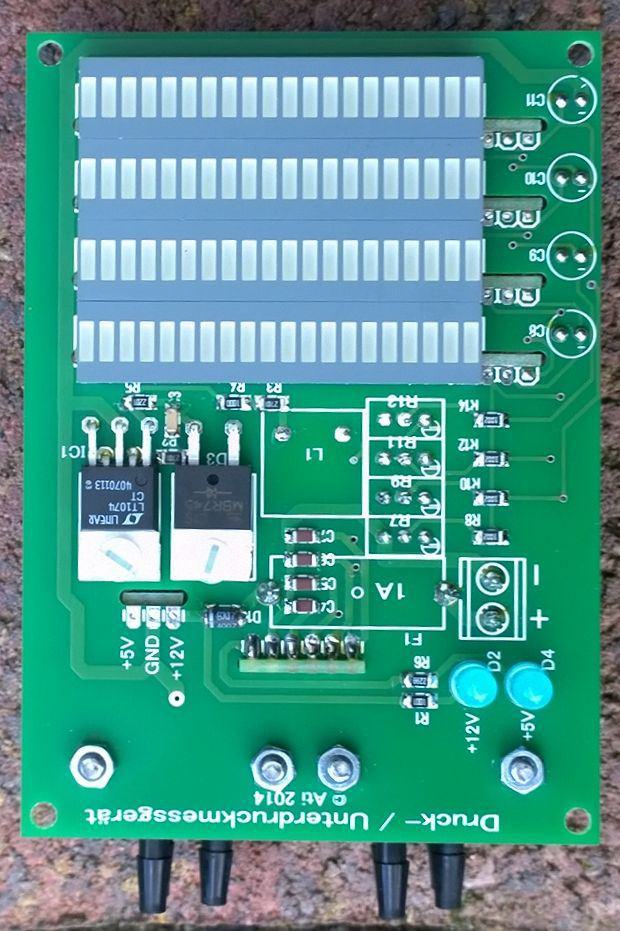

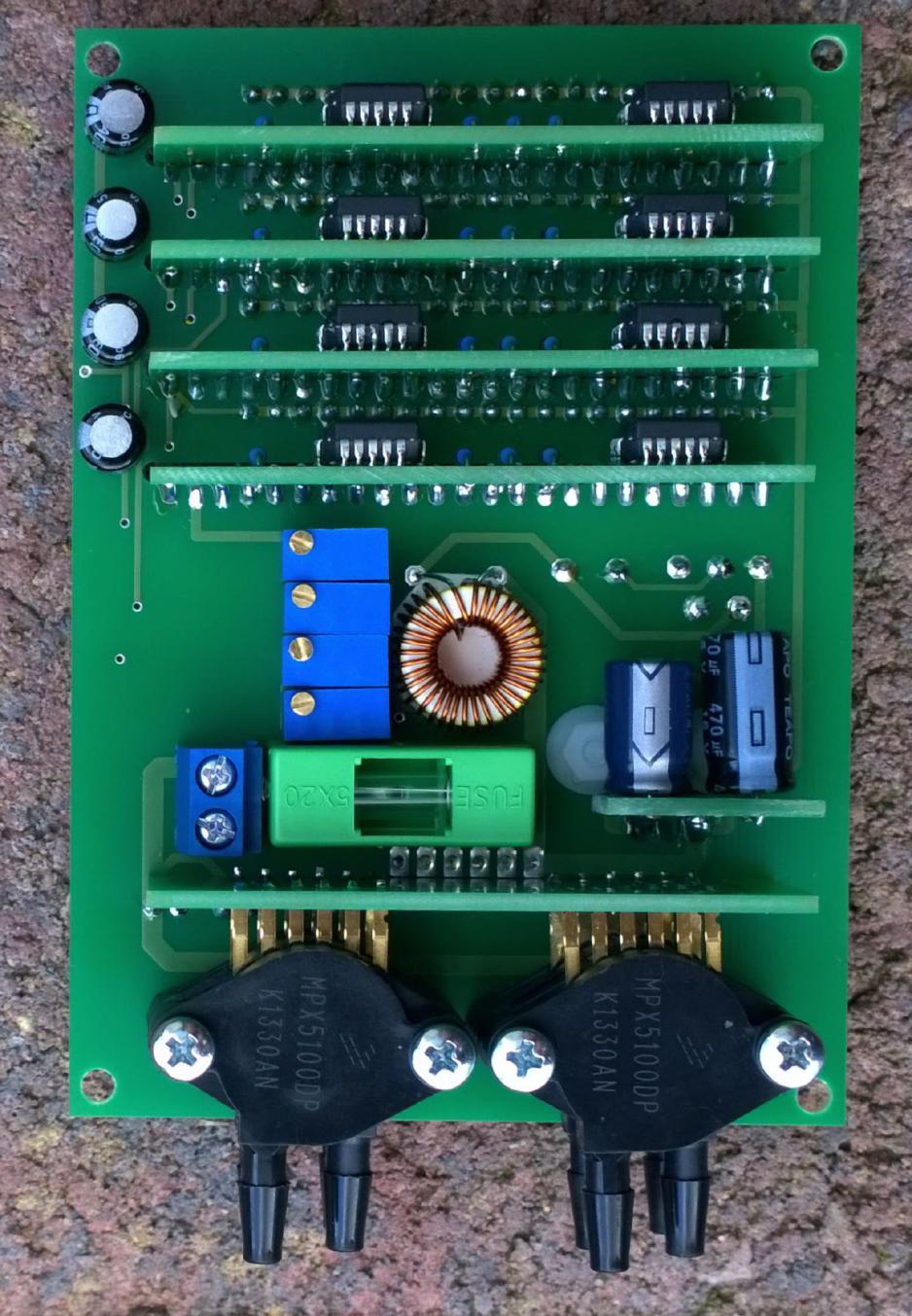

Die Schaltung an sich ist eher unspektakulär, da der Sensor ein laserjustiertes lineares und temperaturunabhängiges Ausgangssignal liefert. Dieses Ausganssignal ist eine lineare Gleichspannung, die ich mit einem Kondesator etwas bedämpft habe, damit die Anzeige nicht zappelt. Diese Gleichspannung geht dann über einen Trimmer direkt auf den analogen Eingang der LED-Treiber-ICs. Je zwei ICs sind zu einer LED-Zeile kaskadiert. Diese ICs beinhalten Stromsenken zur Ansteuerung der LEDs. Damit sind Vorwiderstände für die LEDs nicht erforderlich. Mit Hilfe der Trimmer lassen sich die LED-Zeilen exakt justieren. Referenz ist der Maximalpegel der Sensoren (Datenblatt). Zum Justieren wird diese Spannung ersatzweise an den Trimmer angelegt (ohne angeschlossenen Sensor) und dann die LED-Zeilen auf Maximum eingestellt. Im Anschluss die Sensoren anschließen und fertig.

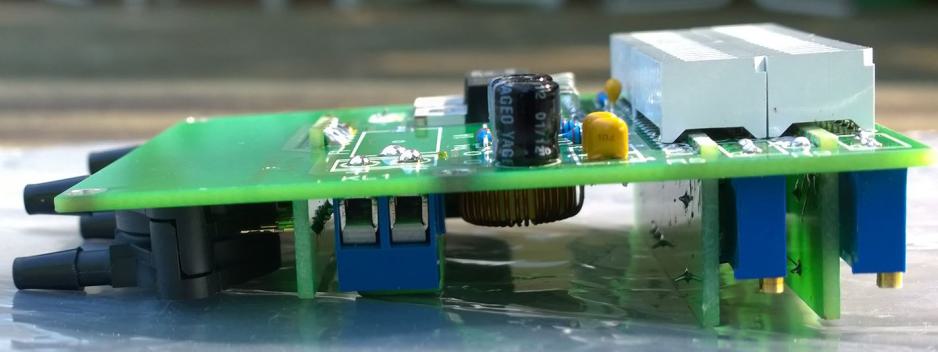

Je LED-Zeile befindet sich rückseitig eine stehende Treiber-IC-Platine. Damit ließen sich vier oder noch mehr Zeilen nebeneinander aufbauen ohne eine Zwischenlücke.Man könnte aldso auch Sechs oder Achtzylinder in dieser Form aufbauen.

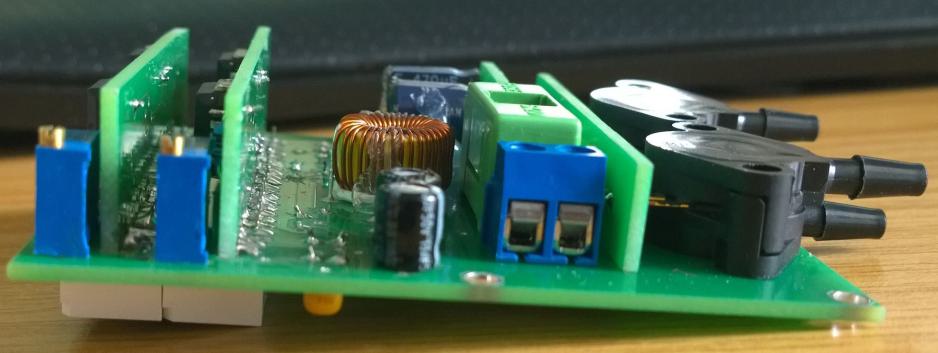

Die Stromversorgung übernimmt hier wegen des hohen Wirkungsgrades ein Step-Down-Wandler. Ein Kühlung ist damit trotz des höheren LED-Stromes bei maximaler Anzeige nicht erforderlich.

Mit dem Sensor kann sowohl Unter- als auch Überdruck gemessen werden. So kann das Gerät auch anderweitig verwendet werden.

Im folgenden Bilder der Zweikanalvariante